おすすめ! コープの商品

有機の種子を厳選して使用し太陽光と温泉水ですくすくと育つ、産直 ブロッコリースプラウト。

2016年に生産を開始した、オーガニックスプラウトの発芽から出荷までの様子をご紹介します。

化学的に合成された肥料や農薬の使用を避けることを基本として、自然界の力を生かし生産する有機栽培がされた商品が受ける認証。

このマークがないものは「有機」「オーガニック」と表示できません。

発芽から出荷まで

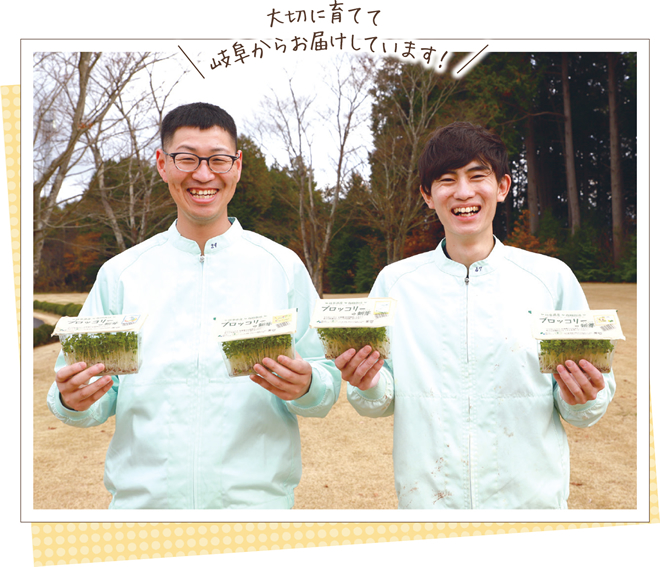

写真左から入社5年目・伊藤祐馬さん、入社7年目・北野泰基さん。

「常に食べてくださる組合員の皆さんのことを想像しながら、品質管理を第一に、見た目にもおいしそうな商品づくりを心掛けています」と伊藤さん。

発芽後、太陽光を浴びて育ち、化学肥料不使用で栽培し出荷まで1週間。さまざまな料理に彩りを与える「産直 ブロッコリースプラウト(有機栽培)」の製造元である有限会社中津川サラダ農園(岐阜県中津川市)を訪ね、栽培担当の北野泰基さんと、パック担当の伊藤祐馬さんに話を聞きました。生協とのつながりは40年以上前からで、無添加・無漂白のもやしの取り引きが始まりです。オーガニックスプラウトの生産は2016年に開始しました。

「新芽の部分を食べるスプラウト野菜を10種類ほど栽培しています。『産直 ブロッコリースプラウト(有機栽培)』は、有機栽培された種子を年に一度仕入れて、徹底した衛生管理のもとで発芽させて栽培、収穫後パックし出荷しています」と北野さん。

栽培でもっとも成長を左右するのは種に水分を与え発芽を促す工程です。より多く発芽するよう種の性質を見極めて、その種に適した条件で井戸水を1日吸水させています。トレー(栽培枠)の中にスプラウトが根を張る土台(培地)を敷いて種をまき、発芽室でしっかりと芽を出させます。

子に食べさせたいものを

パック工場では、収穫したブロッコリースプラウトを早朝から選別して、パック詰めしていきます。この工場では有機栽培でない他商品のパック詰めも行うため、混入などが起こらないよう、この商品をパックするのは必ず朝一番の作業です。

種の段階で、どの商品でも必ず行っている残留農薬検査や食中毒菌検査をしていますが、ハウスに移動して3日目の成長途中のサンプルを、長野県内の自社検査室に毎日送り、安全性を確認できた後に収穫、パック工程に進みます。「パック前には、規定の長さか、葉がしっかりと開いているか、茎が折れたり腐っていたりしないかを点検しています」と話す伊藤さん。

「パック工場では、機械1台の状態で生産性が変わるので、機械のメンテナンスもしっかりしています。私たちの仕事の根底には“親が子に食べさせたいものを作っていこう”という思いがあります。安全・安心を追求して質の良いものをお届けしていきたいです」と続けました。

2人に好きな食べ方を聞くと「簡単にトッピングできるので、いつものサラダをワンランクアップさせています!」と北野さん、「カルパッチョとかお刺身、ちらし寿司の彩りにおすすめです!」と伊藤さんは答えてくれました。

まだ馴染みのない方もいらっしゃる比較的新しい野菜ですが、辛味が苦手な方にもおすすめできるやさしい味です。ぜひお試しください。

- ※パッケージの図柄は数種類あり、別の柄をお届けする場合があります

産直 ブロッコリースプラウト

(有機栽培)が

できるまで

● 仕込みタンクで吸水

15度以下の原料庫で管理する種を、事前にテストして性質を把握。たくさんの芽が出るよう種の性質と水温や外気温の変化に合わせて設定した仕込みタンクで、井戸水を1日吸水させます。

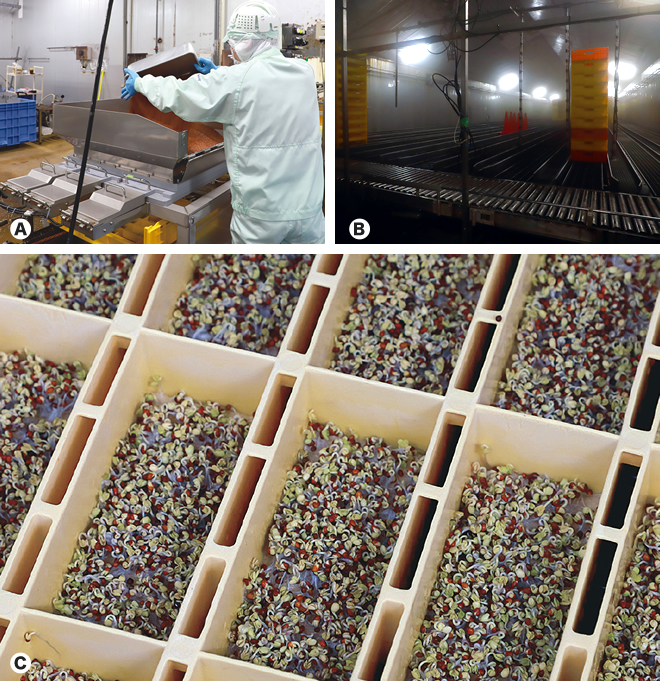

● 発芽室で芽出し

翌日、オーガニックコットンを使用した「培地(栽培物が根を張る土台)」を敷き詰めた培地枠に自動でまき(写真A)、発芽促進のため高温多湿(温度は20度台後半、湿度は80~90%)の発芽室に移動させ(B)、1~2日間かけてしっかり芽を出させます(C)。

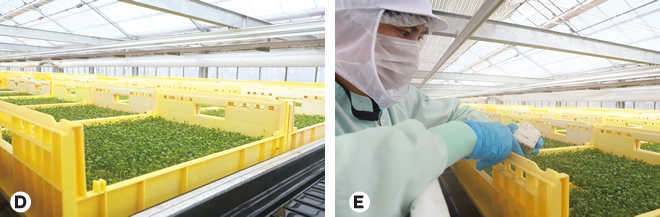

● ハウスで成長

太陽光がたっぷり差し込む44m×13mのハウスで6~7cmの長さになるまで育てます(写真D)。太陽光が当たりすぎると葉が焼けるので、自動カーテンで太陽光の量を調節できるようになっています。天井には散水機があり、井戸水に温泉水をブレンドした溶液を与えます。北野さんたちがハウスを見回って、葉が順調に成長しているか、収穫前には培地の裏を見て、根の張り具合も確認しています(E)。

● 収穫・予冷

適正な長さ・品質かを確認できたら、収穫ロボットで1日に約5000パック分を収穫します。パック工場へ行くまで、予冷庫で一時保管し収穫時の長さを維持します。予冷庫では、パック前に長さ・茎が折れていないか、腐りがないかなどを巡視点検しています。

● 検品・包装・出荷

パック工場で、6.5~7cmの出荷目安内であるか、品質を確認しながらパックにセットし包装します(写真F)。その後、金属検出機で異物の混入がないかを確認し、ふたをして箱詰めロボットが箱詰めします。プラスチック削減の観点から商品のふたも紙フィルムになりました。箱詰め後は1~10℃に設定した出荷冷蔵庫で保管、温度変化が商品の劣化につながるため、冷蔵トラックで出荷します。

【広報誌2023年3月号より】